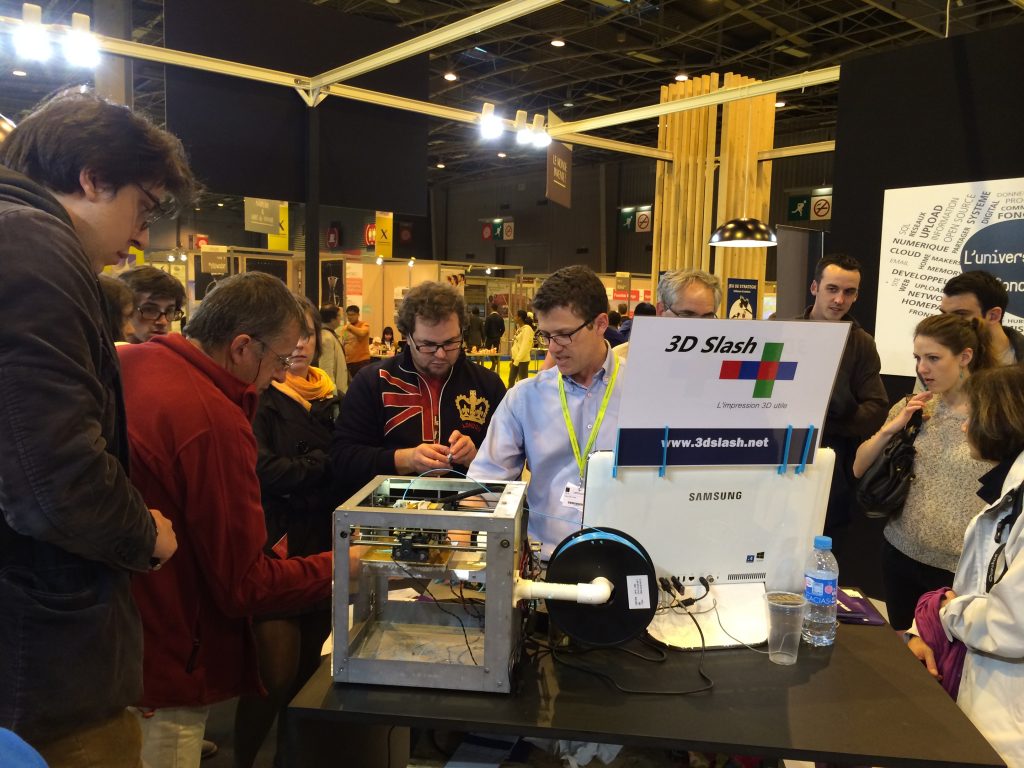

A lot of 3dSlash users are 3D printing fans - and naturally we started thinking how 3dSlash can be improved for 3D printing.

3dHubs doesn't provide finish treatments like the other cloud services. In the best case you will have the hub polish your part with a file.

Sculpteo and Shapeways are the only ones who have a performing tool to detect "3d printing errors" in your models. They provide a visualisation tool that detects discontinuous thickness of some areas of the part, highlight it and can correct it.

Sculpteo and Shapeways are the only ones who have a performing tool to detect "3d printing errors" in your models. They provide a visualisation tool that detects discontinuous thickness of some areas of the part, highlight it and can correct it.

3D modeling is only based on your imagination, and this is what is amazing with it. But if you want to also have a chance to make your creation real then you will have to make it 3d printable and find a proper and affordable way to print it.

We have made a big step at the begining of this year to allow 3dSlash users to print with the best value services, right from our platform. Now you will find below some tips to select the right provider. Of course if you have your own printer, then you're lucky and you can handle it yourself. For the others, let's see what it's like to print at 3dHubs, Sculpteo, iMaterialise, Cubify (3DSystems), and Shapeways.

We compared these 5 providers with 5 common users' criterias. Here is a sum up table first, and then you will find all details below :

We compared these 5 providers with 5 common users' criterias. Here is a sum up table first, and then you will find all details below :

These insights comfort us to tell you that 3dHubs will provide a "cornershop" service in which you can rely for day to day printings. Sculpteo, iMaterialise and Shapeways will satisfy users who want more exotic materials and a best in class quality and finish.

"Price is what matters most to me"

We did some simple tests loading the same files on the three services. Values are based on plastic materials (ABS/PLA on 3dHubs, and Polyamide on Sculpteo, iMaterialise, Cubify and Shapeways):

3dHubs offers best value for small to medium parts. Shapeways also offers interesting pricing for low volume parts - while iMaterialise will be very good value for small dimensions and big volume parts.

You will also note that Sculpteo, iMaterialise, Cubify and Shapeways ship, which can cost 4 to 12 euros depending on how fast you want to be delivered and in which country you live in. With 3dHubs, you will be able to pick up your part in most cities.

Note : on Cubify, the previewed price on "my shelf" is always wrong..

You will also note that Sculpteo, iMaterialise, Cubify and Shapeways ship, which can cost 4 to 12 euros depending on how fast you want to be delivered and in which country you live in. With 3dHubs, you will be able to pick up your part in most cities.

Note : on Cubify, the previewed price on "my shelf" is always wrong..

"I need specific a material, resistance, ..."

Here is a sum up table of the materials provided by our partners :

These are the main material used into 3dprinting. It is also important to know that ABS and PLA exist in a wide range of renderings (wood like, flexible, transparents, metallic look, ...) that you can find on many 3dHubs.

Finally, and rather as an insight right now, it is likely that you will be able to print edible materials by the end of 2015, with sugar, chocolate, pastas, ... It is rare to find it but some 3dHubs provide chocolate printing materials.

*3dHubs material depends on hubs materials, which can vary a lot. Nevertheless it is quite fair to say that most printers on 3dHubs today are desktop printers, and thus print in PLA/ABS, sometimes resin.

For more information refer to our partners' websites : 3DHubs, Sculpteo, iMaterialise, Cubify, Shapeways.

Finally, and rather as an insight right now, it is likely that you will be able to print edible materials by the end of 2015, with sugar, chocolate, pastas, ... It is rare to find it but some 3dHubs provide chocolate printing materials.

*3dHubs material depends on hubs materials, which can vary a lot. Nevertheless it is quite fair to say that most printers on 3dHubs today are desktop printers, and thus print in PLA/ABS, sometimes resin.

For more information refer to our partners' websites : 3DHubs, Sculpteo, iMaterialise, Cubify, Shapeways.

"I need my product to be very highly detailed, well finished, and coloured":

Printing resolution strongly depends on the technology. Generally we can consider that :

The following table details the finishes provided by our partners. It is based on plastic materials (ABS/PLA on 3dHubs, and Polyamide on Sculpteo, iMaterialise, Cubify and Shapeways) :

- Sculpteo, iMaterialise, Cubify and Shapeways print plastic parts with Polyamid through laser sintering with a resolution of 100 to 150 microns (both horizontal and vertical). For other materials, especially resin, resolution and finish look can be better,

- 3dHubs printers are usually desktop printers using FDM plastic melting technology. Resolution can then vary from 60 to 200 microns - but printing head is usually 0,4 mm which leads to medium horizontal resolution.

The following table details the finishes provided by our partners. It is based on plastic materials (ABS/PLA on 3dHubs, and Polyamide on Sculpteo, iMaterialise, Cubify and Shapeways) :

However when you will be able to chose the print color for free on 3dHubs, it will be charged on Sculpteo, iMaterialse, Cubify and Shapeways because it is a finish treatment. Only basic colors are available today on all services.

"I am not sure if my design is 3d printable"

As we underpinned it all designs are not 3D printable. We are improving 3dSlash and keep improving design checks - but for now you can rely on our partners Sculpteo, 3DHubs, iMaterialise, Cubify and Shapeways.

All three have an embedded software that checks your design for "technical conception errors" (proper to CAD design in general, but not always for the best ones).

We did two common tests loading a "non manifold" part, and a part with very thin details that is not printable :

Sculpteo and Shapeways are the only ones who have a performing tool to detect "3d printing errors" in your models. They provide a visualisation tool that detects discontinuous thickness of some areas of the part, highlight it and can correct it.

Sculpteo and Shapeways are the only ones who have a performing tool to detect "3d printing errors" in your models. They provide a visualisation tool that detects discontinuous thickness of some areas of the part, highlight it and can correct it.

To conclude this part, automated 3D printability tests are still superficial today - even for companies such as iMaterialise and Cubify (3DSystems).

We haven't tested it but cloud services such as Shapeways say they "human check" your file before printing it - which could then make the checking perfect, but will take one or two days.

3dHubs will again be useful, knowing that you always have a human being that checks your file before accepting the print - which ususally take few hours to 1 day.

"I am in a hurry and need my part very quickly"

3d printed parts are produced on demand so you always need to count the production time + shipping time in case there is any.

Please note that the upper datas are taken from our partners websites and based on our own tests and thus cannot provide full accuracy but only insights, especially on the pricing side which is subject to evolution and depends a lot on the design.

For more ressources and details please refer to our partners' websites, which are all very well done and will answer your questions - like here with the materials informations: 3DHubs, Sculpteo, iMaterialise, Cubify, Shapeways.